>>设备介绍

该系统以“高效能、高灵活性、高可靠性”为设计核心,集净形成型、再制造修复及金属3D打印新品制备功能于一体,兼顾科研探索与工业生产双重场景,支持镍基高温合金、钛合金等多种关键金属材料的增材修复与3D打印工艺,可精准适配对水氧条件要求严苛的高附加值产品加工需求。多路高精度动态送粉系统配备四筒送粉器与混粉器,支持多成分粉末的精准比例混合与输送,满足材料研发中的高通量实验需求。双屏智能可视化系统(15寸熔池监控+21.5寸操作界面)支持3D可视化与实时加工观察,配套路径规划、在线监控等软件,实现“科研探索-工艺优化-规模化生产”的多场景全流程支持。

>>设备特点

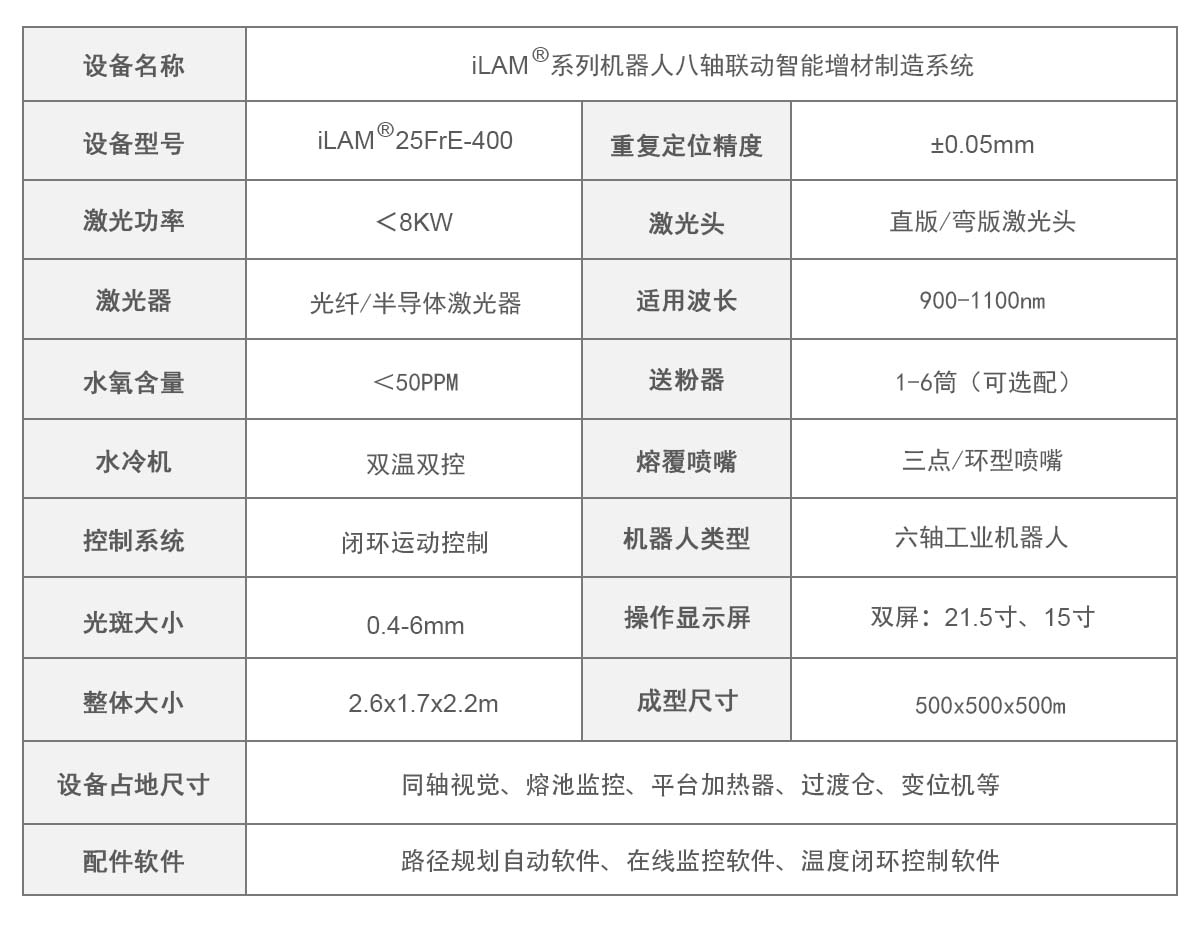

1.高精度集成化,灵活适配:采用模块化高精度设计,定位精度达±0.05mm,集成同轴视觉定位、熔池实时监控、激光器等核心组件,标准运动范围500×500×500mm,支持客户定制扩展,可灵活适配不同尺寸工件及多样化加工需求,实现从实验室打样到工业级生产的无缝衔接。

2.工艺先进,成型质量优异:搭载高频加热与温度闭环控制系统,实时精准调控工件温度;惰性气体封闭环境将水氧含量控制在 50ppm 以内,有效避免氧化、气孔等缺陷,保障镍基高温合金、钛合金等关键金属材料的成型性能与熔覆层质量,满足高端动力装备等高附加值领域严苛要求。

3.智能可视化,操作便捷:采用双屏分工架构:15寸高清屏实时呈现熔池动态、定位坐标及加工轨迹,21.5寸触控屏集成设备操作、路径规划及工艺参数设置功能。支持3D可视化与实时加工观察;软硬件系统开放,配套路径规划、在线监控等软件,操作逻辑直观,学习成本低,实现“即装即用”的高效人机交互体验。

4.八轴联动,专攻复杂加工:通过工业六轴机器人与两轴转台的深度协同,构建八轴联动控制系统,可完成叶轮等复杂曲面工件的修复与直接成型。配合同轴视觉定位技术,即使在封闭环境箱内也能实现精准定位,突破传统修复工艺中复杂曲面定位难的瓶颈。

5.高效低耗,缩短生产周期:依托专用路径规划软件,复杂结构件无需模具即可实现“一键成型”,大幅缩短生产周期。多路高精度动态送粉系统支持粉末利用率优化,降低材料消耗与运营成本,助力客户实现规模化生产的经济性提升。

>>设备实物图

(机器人环境箱激光熔覆设备)

>>技术参数

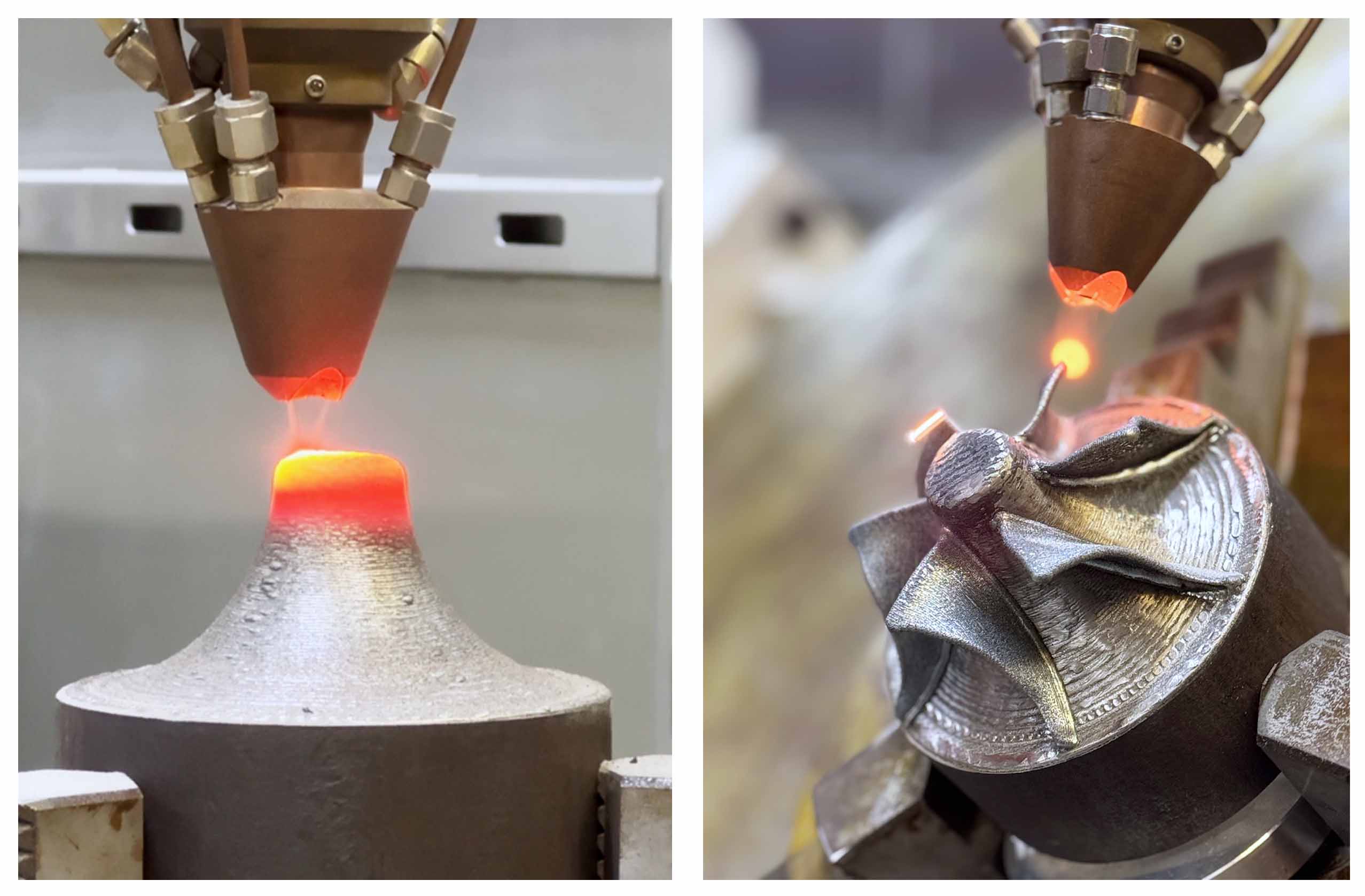

>>应用案例

场景一:高校科研院所材料研究

痛点:传统设备仅能打印单一粉末,工艺范围少、水氧控制差。

解决方案:配备四筒送粉器与混粉器,能够精准调控并输送多成分粉末,确保其按设定比例混合;同时,设备内置感应加热装置,可在熔覆前对修复工件进行预热处理,有效拓宽工艺适用范围,充分满足特殊材料熔覆的工艺需求。

实验室测试打样件

场景二:高端装备部件修复领域

痛点:传统校点方式受环境制约较大,定位精度难以保障。

解决方案:依托同轴视觉定位功能,即便在环境箱内操作、人员难以就近进行校点操作的情况下,它也能实时呈现工业机器人的坐标位置,精准显示用于定位的坐标数值,工业六轴机器人与两轴转台组合实现八轴联动,可高效完成叶轮等具有复杂曲面工件的修复与直接成型工作。

叶轮3D打印成型

场景三:高附加值产品修复强化

痛点:电镀/焊接易变形,晶格质量差。

解决方案:激光冶金结合,涂层与基材无缝融合,具有稀释率低、热影响区小、熔覆层性能优良等优点,延长产品使用寿命、降低企业成本。

扫一扫

关注我们

苏公网安备 32011302320467号

苏公网安备 32011302320467号

业务咨询热线:025-8675 6108 售后服务热线:025-8675 6109

总部地址:江苏省南京市江宁区瑞鑫路1号智能制造创新产业园内